日本の食品工場は、新たなステージへ。

「オイシールド(Oishield)®」は、

「食の安全と美味しさを衛る」という意味を込めた、

ヤマウラの食品工場ブランドの名称です。

食品工場に関するさまざまな建築ニーズにお応えし、

市場の変化に合わせた事業のサポートをいたします。

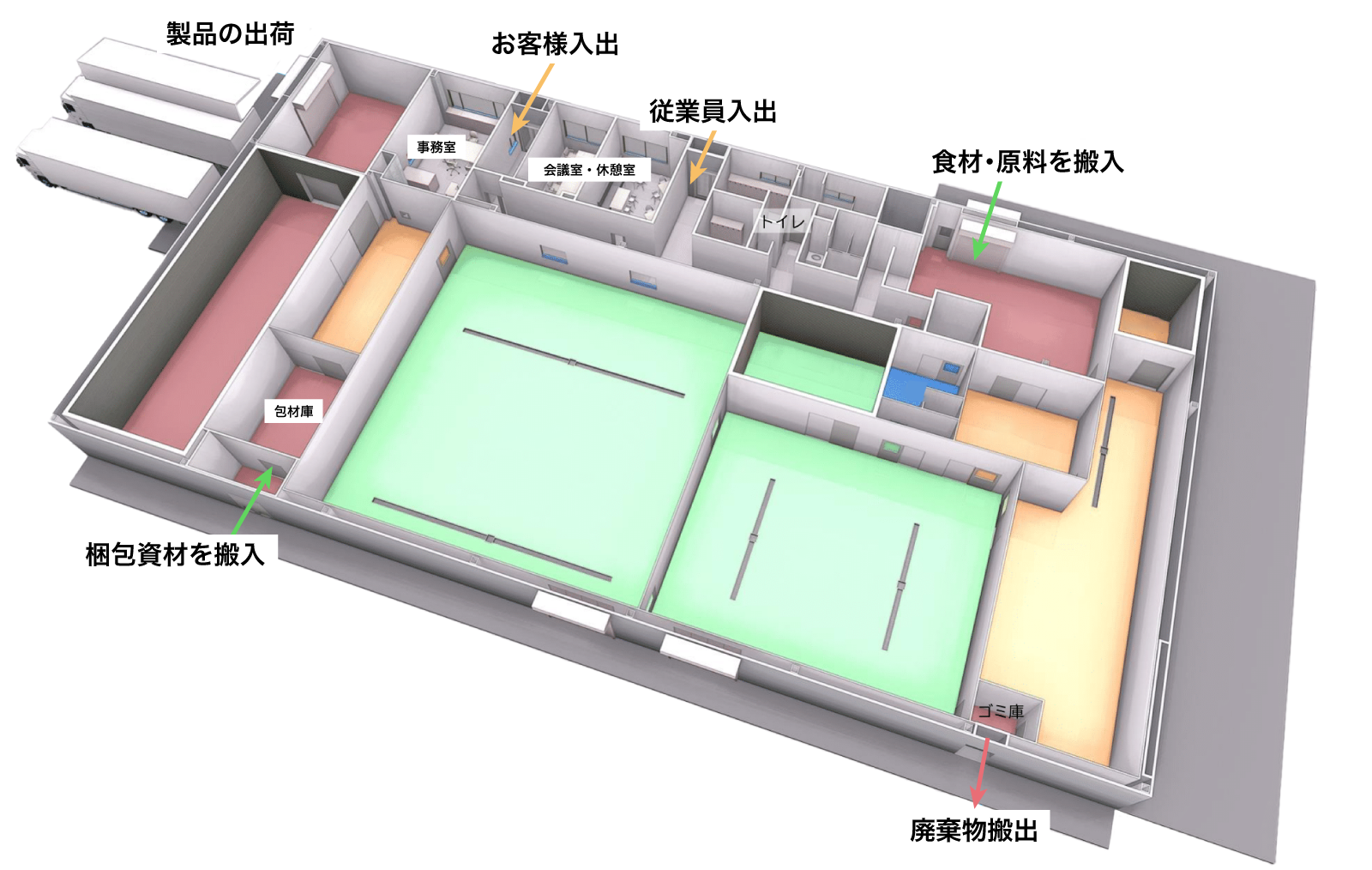

PLAN POINT

出荷室

梱包室

製品

冷凍庫

冷凍庫

製造室2

トイレ

冷蔵庫

製造室1

前室

手洗い場

手洗い場

入庫室

荷捌室

冷凍庫

洗浄室

ゴミ庫

排水溝

縦配管

R巾木

部屋名

部屋の詳細情報がここに表示されます。

食品工場建築のご相談はこちら

オイシールド相談室

国は、食品の安全性向上と市場のグローバル化に向けHACCPの手法を導入した食品の品質向上と経営の効率化を推し進めています。「オイシールド相談室」では、専門家やコンサルティング・アドバイザーをご紹介させて頂き、HACCPやISO22000、FSSC22000などの認証取得について相談窓口をさせて頂いています。お気軽にご連絡下さい。

相談内容を詳しくみる