建設コラムColumn

工場の騒音は、従業員のストレスや近隣からのクレーム、法的トラブルに発展するケースもあります。そのため、効果的な騒音対策には、原因の特定と複数の対策の組み合わせが不可欠です。この記事では、現場担当者がすぐ実践できる「効果的な騒音対策」を、専門的な視点からわかりやすく解説します。

目次

工場の騒音が引き起こす問題とは

工場から発生する騒音は、単なる「音の大きさ」だけでなく、作業環境の質や地域社会との関係性に直結する重要な課題です。まずは、騒音に対して客観的に理解を深めておきましょう。

騒音が与える人体・環境への影響

工場内で強い騒音にさらされると、作業員は集中力を維持しにくくなり、作業効率や安全性が低下します。長時間の曝露は心理的ストレスを増加させ、慢性的な疲労感や不安感を引き起こすこともあります。

さらに、一定以上の音量が続くことによる聴覚への負担の蓄積や、難聴をはじめとする健康被害のリスクも無視できません。工場外では近隣住民の生活環境を損ない、睡眠妨害や生活の質低下につながり、苦情や企業への不信感へと発展する可能性があります。

法規制と行政指導の基準を理解する

工場騒音は「騒音規制法」により管理されているため、一定規模の工場は特定施設(プレス機や送風機など、著しい騒音を発生させる法律で定められた機械設備)としての規制対象です。基準値は時間帯ごとに異なり、夜間は特に厳しく設定されています。以下は、特定工場・事業場における、区域・時間ごとの騒音規制の一覧です。

| 区域/時間 | 昼間 | 朝・夕 | 夜間 |

| 第1種区域 | 45~50デシベル | 40~45デシベル | 40~45デシベル |

| 第2種区域 | 50~60デシベル | 45~50デシベル | 40~50デシベル |

| 第3種区域 | 60~65デシベル | 55~65デシベル | 50~55デシベル |

| 第4種区域 | 65~70デシベル | 60~70デシベル | 55~65デシベル |

基準超過が確認されれば行政指導や改善命令を受ける可能性があり、企業活動への影響も大きいため、事前に基準を理解し自主的に対策を講じることが重要です。

騒音の原因を突き止める|発生源の特定と測定

工場の騒音対策で重要なのは「どこから音が生じているか」を正しく把握することです。大きな騒音が発生しやすい場所を客観的に測定するためにできることをご紹介します。

騒音の主な発生源

工場騒音の多くは機械由来の音に起因します。たとえばプレス機の打撃音、送風機やコンプレッサーの稼働音は代表的な発生源です。これらは高出力で連続的に稼働するため、周囲に強い音圧を与えます。

さらに、機械から床や壁に伝わる振動が反響し、建物全体に広がることで騒音が増幅されるケースもあるでしょう。構造材の材質や配置によっても伝搬の度合いが変わるため、建物設計上の要因も見逃せません。

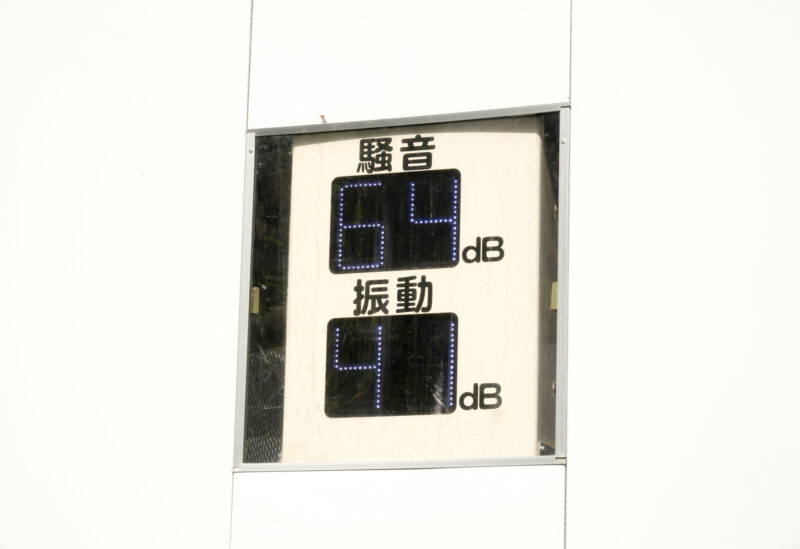

騒音測定の基本|数値で「見える化」する

騒音対策を効果的に進めるには、感覚ではなく、客観的な数値による把握が不可欠です。騒音はdB(デシベル)という単位で表され、専用の測定器を用いて計測します。測定器を作業現場や敷地境界など複数のポイントで使用し、時間帯ごとの変動も確認しましょう。

社内での定期的な測定はもちろん、外部の専門業者による精密測定を依頼することで、法規制への適合状況や改善の優先度を明確にできます。こうした「見える化」によって、発生源の特定と対策の効果検証が可能となり、効率的な防音計画につながります。

工場の騒音対策3大アプローチ

工場の騒音対策は、単に「音を小さくする」だけでは十分ではありません。音の性質や伝わり方を理解し、複数の方法を組み合わせることで初めて効果的な軽減が可能となります。ここでは代表的な3つのアプローチ「吸音」「遮音」「防振」を解説し、現場で活用できる組み合わせ事例も紹介します。

「吸音」で音を和らげる

吸音は、音の反射や残響を抑えて耳に届く音を和らげる方法です。工場では、広い空間に響く機械音を効果的に減らすために、天井や壁面に吸音パネルを設置する施工が広く行われています。素材にはハニカム構造のパネルやグラスウール、ロックウールなどがあり、それぞれ特徴が異なります。

たとえば、ハニカム構造のパネルは軽量で施工性に優れ、グラスウールは高い吸音性能を持ちながらコスト面でも導入しやすいのが利点です。用途や設置場所に応じて素材を選ぶことで、効率的に騒音を抑えることができます。

「遮音」で音を伝えない

遮音は、音の発生源を物理的に囲い込み、外部に伝わらないようにする方法です。代表的な手法として、防音カバーや防音壁の設置が挙げられます。たとえばコンプレッサーや送風機を防音カバーで囲み、直接外部に漏れる音を大幅に減らすことが可能です。

設計の際には開口部(扉や換気口)から音が漏れやすいため、遮音材を適切に配置することが重要です。また、遮音壁は単に厚みを増せば良いわけではなく、振動伝搬を抑える下地構成を工夫する必要があります。二重壁構造や防振材を組み合わせることで、音の透過を効果的に防ぐことができるでしょう。

「防振」で振動を抑える

騒音の多くは振動に起因しており、防振対策は欠かせません。機械の下に防振ゴムやスプリングを設置することで、床や壁に伝わる振動を吸収し、騒音の拡散を防ぎます。さらに基礎工事の段階で防振構造を導入すれば、建物全体の振動を大幅に抑えることが可能です。

たとえば「スラブ厚を増す」、「床下に防振材を配置する」といった方法があり、建物構造と防振設計を一体的に考えることが重要です。防振は初期投資が必要ですが、長期的には騒音トラブルを減らし、安定した操業環境を維持する効果があります。

現場で使える組み合わせ実例

「吸音」「遮音」「防振」を組み合わせた施工は効果的です。たとえば、「壁面に吸音パネルを設置」+「主要機械を防音カバーで囲う」+「床下に防振材を導入」という「三位一体施工」で、騒音対策を講じると効果が期待できます。

こうした施工には導入コストがかかりますが、騒音トラブルによる操業停止や信頼低下を防ぐ効果を考えれば、十分に投資価値があるといえるでしょう。重要なのは、自社の工場規模や稼働時間、周辺環境に応じて最適な組み合わせを選び、費用対効果を見極めることです。

騒音トラブルを防ぐための運用・管理

工場の騒音対策は施工だけでなく、日常的な運用・管理の工夫が欠かせません。万が一クレームが発生した際の対応や、再発防止の仕組みを整えておくことで、企業の信頼を守り、長期的に安定した操業を続けることができます。ここでは、クレーム対応と再発防止策、そして継続的なモニタリングや社内教育の重要性を解説します。

クレーム対応と再発防止策

近隣から騒音に関する苦情が寄せられた場合、早期かつ誠実な対応が企業の信頼を守るカギとなります。まずは現場確認を行い、必要に応じて再測定を実施して客観的な数値を明確にしましょう。

その上で原因分析を行い、改善計画書を作成・提出すれば、住民や行政に対して真摯な姿勢を示せます。こうした対応は単なる問題解決にとどまらず、再発防止の仕組みづくりにもつながるため、迅速・丁寧な対応が大切です。

継続的なモニタリングと社内教育

騒音対策は一度の施工で終わるものではなく、継続的な管理が不可欠です。定期点検を行い、工場内外の騒音レベルを「騒音マップ」として記録・管理すれば、問題の早期発見が可能になります。

また、従業員一人ひとりが騒音問題に対する意識を持つことも重要です。社内教育を通じて防音の必要性を理解させることで、日常的な作業の中で防音への配慮が生まれ、結果として騒音レベルの低減や、長期的な改善につながります。

長野県・山梨県で工場の騒音対策を進めるならヤマウラへ

工場の騒音対策は現場ごとに音の性質や機械構成が異なるため、専門的な設計・検討が不可欠です。ヤマウラは建築構造と設備を一体で捉えた提案力を強みとし、設計から施工まで一貫して対応することで高い品質を保証します。

さらに、豊富な施工実績に基づくノウハウを活かし、お客様に合った提案ができる点も強みのひとつです。専門会社に相談すれば、自社に最適な防音対策を効率的に進められるでしょう。

まずはカタログを見たいという方は下記よりダウンロード下さい。